Das Millivolt-Ausgangssignal ist das älteste Signal, das auch heute noch häufig verwendet wird. Sensoren mit Millivolt-Ausgang lassen sich grob in zwei Kategorien einteilen: kompensiert und unkompensiert. Bei kompensierten Sensoren wird der Ausgang in der Regel mit Widerständen auf eine festgelegte Null- und Spanntoleranz sowie eine bestimmte Empfindlichkeit (in der Regel 5 oder 10 mV/V) über einen bestimmten Temperaturbereich (z. B. 0-55 °C) getrimmt. Der unkompensierte Millivolt-Ausgang ist im Allgemeinen der Rohausgang des Sensors, der nicht justiert oder getrimmt wurde, und wird in der Regel mit einem typischen Ausgangsbereich angegeben, z. B. 100mV Ausgang, +/-25mV @ 10VDC Anregung. Ein allgemeiner Vorteil des Millivolt-Ausgangs liegt in der Reaktionszeit auf Druckänderungen. Die Frequenzreaktionszeit von Sensoren mit Millivolt-Ausgang ist schnell, da es keine Schaltungen gibt, die die Signaländerungen verlangsamen.

Die Wahl zwischen kompensiert und unkompensiert hängt von den Anforderungen der Anwendung ab. Wenn die Anwendung einen Signalkonditionierer umfasst, der lediglich den Sensorausgang verstärkt, ist kompensiert in der Regel die bessere Wahl, da der Sensor bereits so eingestellt ist, dass er die veröffentlichte Leistung über einen bestimmten Temperaturbereich erfüllt. Handelt es sich um eine Anwendung, bei der das Gerät als Ganzes charakterisiert und kompensiert/fehlerkorrigiert wird, indem ein Signalaufbereiter verwendet wird, der Nullpunkt, Spanne und Temperaturkompensation einstellen kann, ist ein unkompensierter Ausgang eine gute Wahl, da er den für Anpassungen und Fehlerkorrekturen verfügbaren Ausgang maximiert.

Einer der Hauptvorteile von Millivolt-Sensoren ist die Flexibilität in Bezug auf Größe und Verpackung. Da keine ICs und andere große elektronische Chips in das Sensorgehäuse passen müssen, sind Millivolt-Sensoren flexibler im Design und passen in eingebettete Systeme und kundenspezifische Geräte.

Millivolt-Schaltplan

Leitfaden

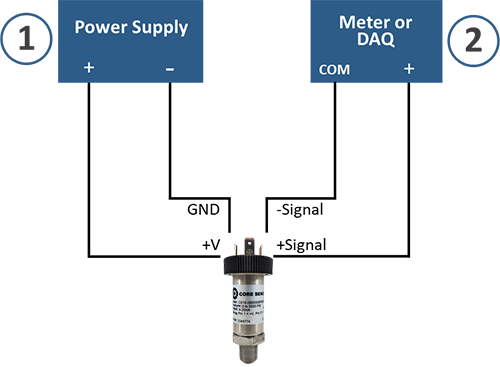

Für diese Anleitung haben wir drei Komponenten: Stromversorgung (im Schaltplan mit 1 gekennzeichnet), Druckwandler von Core Sensors und ein Messgerät oder ein anderes DAQ-System (im Schaltplan mit 2 gekennzeichnet).

1) Stromversorgung – Schließen Sie den Pluspol (+) des Netzteils an den +V-Stift oder die +V-Leitung des Messwertaufnehmers an. Schließen Sie den Minuspol (-) des Netzteils an den Erdungsstift oder -draht (GND) des Schallkopfs an.

2) Messgerät oder andere Datenerfassung (DAQ) – Verbinden Sie den COM-Anschluss des Messgeräts oder DAQ mit dem -Signalstift oder -draht des Messwertaufnehmers. Verbinden Sie die Volt-Eingangsklemme des Messgeräts oder der DAQ mit dem +Signalstift oder der Leitung des Messwertaufnehmers.

Damit ist der 4-Draht-Stromkreis geschlossen.

Unter bestimmten Umständen kann ein zusätzlicher Stift oder Draht als Gehäusemasse verwendet werden. Diese Verbindung ist für das Ausgangssignal nicht entscheidend, kann aber für die Aufrechterhaltung der aufgeführten Zertifizierungen des Messwertaufnehmers entscheidend sein. Zur Überprüfung der Verdrahtung vor der Installation ziehen Sie bitte die Verdrahtungsanleitungen von Core Sensors zu Rate.

Vorteile

- Rauschwiderstand aufgrund fehlender ICs.

- Schnelle Reaktionszeit auf Druckveränderungen.

- Perfekt ratiometrisch, so dass jede Stromversorgung funktioniert (bis zur maximalen VDC)

- Flexible Gestaltungsmöglichkeiten für eingebettete Systeme

Benachteiligungen

- Erfordert 4-Draht-Anschluss

- Möglicherweise geringes Signal-Rausch-Verhältnis bei Anwendungen, bei denen EMI/RFI vorhanden ist

- Begrenzte Entfernungen für die Signalübertragung

- Erfordert oft einen externen/zusätzlichen Signalwandler

Gemeinsame Anwendungen

Hochleistungs-Flüssigkeitschromatographie (HPLC) – mV-Sensoren sind in der HPLC weit verbreitet, da das System und die Pumpen häufig als Ganzes kalibriert werden und/oder das System bereits über einen integrierten Signalaufbereiter mit Trimmfunktionen verfügt, um die Ausrüstung bei Bedarf neu zu kalibrieren. Außerdem können mV-Sensoren leichter als kundenspezifische eingebettete Einheiten hergestellt werden, was zu einem geringeren „Totvolumen“ führt, was bei HPLC-Anwendungen wichtig ist, um die Kreuzprobenkontamination zu verringern.

Mass Flow Controllers (MFC) – Die Verwendung von mV-Sensoren in MFCs ist aus ähnlichen Gründen wie bei der HPLC üblich, mit dem zusätzlichen Bedarf an einer schnellen Ansprechzeit. Die schnelle Ansprechzeit der mV-Sensoren im MFC ist entscheidend für die Feinabstimmung der Produktmenge, die in den Prozess fließen darf.

Waagen und Wägeausrüstung/Hydraulische Pressen und Umformung – mV-Sensoren werden in hydraulischen Wäge- und Maschinenpressanwendungen als Ersatz für Wägezellen eingesetzt. Der mV-Ausgang der Sensoren ähnelt dem mV-Ausgang vieler Wägezellen, so dass OEMs bei der Umstellung von einer Wägezelle auf einen Drucksensor die Systemumgestaltung minimieren können.

Anwendungen mit höheren Umgebungstemperaturen – Bei Anwendungen wie Heißdampf, Bohrungen und MWD oder Anwendungen zur Druckmessung im Motorraum eines fahrenden oder stationären Motors können die Temperaturen in einen Bereich steigen, der mit ICs und ASICs nicht kompatibel ist. Da es keine ICs gibt, können mV-Geräte im Allgemeinen an Orten installiert werden, die für verstärkte Sensoren einfach zu heiß sind, und das Signal wird an einen entfernten Signalaufbereiter übertragen.

Heizung, Lüftung, Klimatisierung und Kühlung (HVAC/R) – Es gibt zahlreiche Anwendungen in HVAC/R-Systemen, bei denen der Druck gemessen wird. Oft müssen zwei getrennte Sensoren verwendet werden, um den Druck an zwei Stellen zu messen und den Bedienern den Differenzdruck zu melden. Diese SPS sind so konzipiert, dass sie zwei mV-Signale akzeptieren und den Differenzdruck melden. Der industrielle Druckmessumformer CS10 mit einem Millivolt-Ausgangssignal wäre eine ideale Lösung für diese Art von Anwendung.