Wir stellen aus auf der Space Tech Europe 2025

Space Tech Expo Europe, 18-20th November 2025, Bremen, Deutschland, Stand G56

Space Tech Expo Europe, 18-20th November 2025, Bremen, Deutschland, Stand G56

Spezialisierte Drucksensoren spielen eine stille, aber wichtige Rolle bei künstlichen Förderverfahren in Öl- und Gasfeldern, insbesondere dort, wo direkte Messungen unter harschen Bedingungen über den Erfolg der Förderung entscheiden können. Der Weg zu zuverlässiger Sensor-Technologie für diese anspruchsvollen Umgebungen ist eine Übung in Ingenieurskunst und rigoroser Anwendungsanalyse – eine Geschichte, die durch die Erfahrung eines Kunden veranschaulicht wird, dessen Anforderungen zu einer erheblichen Weiterentwicklung im Sensor-Design und -Einsatz geführt haben.

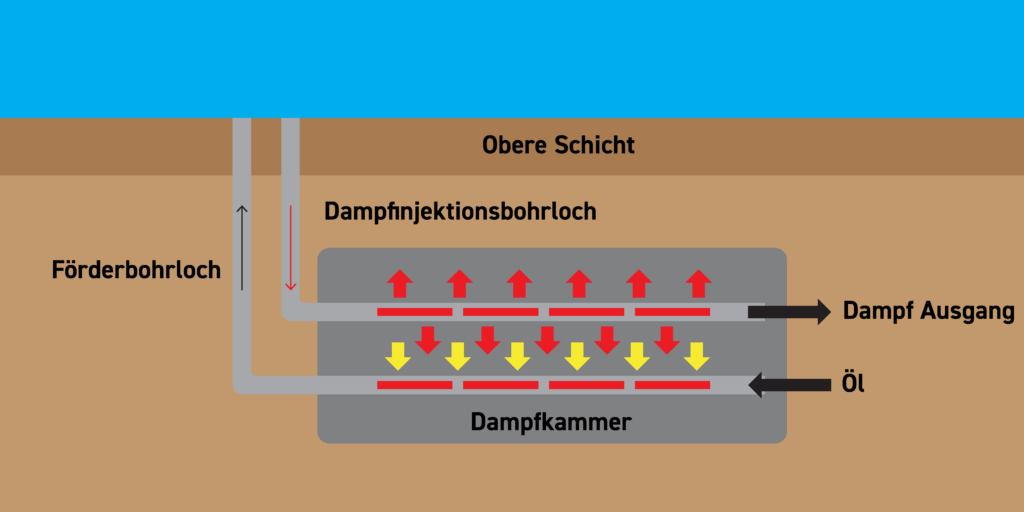

Künstliche Förderung ist ein entscheidender Schritt bei der Ölgewinnung und kommt zum Einsatz, wenn der natürliche Druck im Reservoir nachlässt und die Schwerkraft allein nicht mehr ausreicht, um Kohlenwasserstoffe an die Oberfläche zu befördern. Hochtemperaturverfahren wie die dampfgestützte Schwerkraftdrainage, chemische Einspritzung und Tauchpumpen ermöglichen es, Felder weit über ihre ursprüngliche Lebensdauer hinaus produktiv zu halten. Diese Techniken umfassen jedoch einige der anspruchsvollsten Umgebungsbedingungen in diesem Sektor. Die Zuverlässigkeit der Messungen, insbesondere des Drucks in Niederdruck-Hochtemperatur-Systemen (LPHT), wird sowohl technisch komplex als auch betrieblich entscheidend. Aus diesem Grund wandte sich ein Kunde an Rhopoint Components, um eine Reihe von Herausforderungen anzugehen, die verdeutlichen, wie wichtig es ist, bei der Spezifizierung von Sensoren für künstliche Fördertechnik jedes Detail richtig zu berücksichtigen.

Was diese Anwendungen für Ingenieure besonders schwierig macht, sind nicht nur die Spitzenwerte für Druck oder Temperatur. Ölquellen nach der Primärförderung unterliegen ständigen Veränderungen und wechseln von milden zu extremen thermischen Anforderungen, da hocherhitzter Dampf mit einer Temperatur von 250 °C injiziert wird, um das teerartige Öl zu lösen und die Förderung zu ermöglichen. Die Flüssigkeitsmischung in der Quelle kann Öl, Gas, Wasser und zahlreiche abrasive Verunreinigungen wie Sand enthalten. All dies stellt eine Herausforderung für die Dichtigkeitsintegrität und die Materialauswahl dar. Gleichzeitig nehmen Vibrationen und Stöße zu, vor allem wenn Oberflächendiagnostik oder die Überwachung von Exzenterschneckenpumpen hinzukommen. Für Messsysteme steigen die Risiken rapide an: Dichtungen können sich zersetzen, elektrischer Drift kann Messwerte unbrauchbar machen und Sensorinnenleben können unter Belastung schlicht versagen. Ungenaue Messwerte können die Pumpenleistung erheblich beeinträchtigen.

Bei einem technischen Entwurf bedeutet die Spezifizierung eines Drucksensors für den LPHT-Betrieb, weit über die allgemeinen Datenblätter hinauszudenken. Am Anfang steht eine genaue Definition der Betriebsumgebung: Arbeitsdruckbereich (möglicherweise 0–10.000 PSI), Prüfdruck (etwa das 1,5-fache des Arbeitsdrucks, bei dem die Lebensdauer des Sensors beeinträchtigt werden kann) und Berstdruck (das 2-fache des Arbeitsdrucks, bei dem ein Ausfall unvermeidlich ist). Jede Spitze aufgrund von Hydraulikflüssigkeit oder einer Fehlfunktion des Instruments kann die Sensoren über die sicheren Grenzwerte hinaus belasten. Dies ist nicht nur Theorie, wie unser Kunde festgestellt hat. Die ursprüngliche Installation entsprach zwar den Spezifikationen auf dem Papier, doch als die Oberflächenüberwachung für PCPs eingeführt wurde, stiegen Stöße und Vibrationen schnell weit über die ursprünglichen Erwartungen hinaus. Ein katastrophaler Ausfall war ein reales Risiko, bis die Analyse ergab, dass die Innenkonstruktion verstärkt werden konnten, wodurch die Sensoren mechanischen Belastungen standhalten konnten.

Die Materialauswahl ist in diesem Entwicklungsprozess von entscheidender Bedeutung. Die Frage „Welches Medium wird gemessen?“ ist der Ausgangspunkt. Bei vielen Bohrlochdrucksensoren ist die Exposition auf benetzte Bereiche beschränkt, was kostengünstigere Konfigurationen ermöglicht. Wenn jedoch eine Exposition des Außenkörpers gegenüber Druck oder korrosiven Flüssigkeiten unvermeidbar ist, sind Materialien wie Inconel 718 oder 725 aufgrund ihrer unübertroffenen Korrosionsbeständigkeit die erste Wahl. Bei der Konstruktion muss nicht nur die unmittelbare Kompatibilität berücksichtigt werden, sondern auch die langfristige Stabilität der Dichtung, der Membran und der Elektronik – allesamt so konstruiert, dass sie wiederholten Zyklen extremer Temperatur- und Druckbedingungen standhalten.

Signalqualität und die Ausgangsarchitektur sind ebenso entscheidend, werden jedoch mitunter übersehen. Herkömmliche Hochtemperatursensoren arbeiten möglicherweise mit 2,6 Millivolt pro Volt Ausgang, was zwar funktionsfähig ist, jedoch ein schwaches Signal erzeugt, das anfällig für elektrische Störungen ist, insbesondere bei langen Kabeln in weitläufigen Produktionsstätten. Die Lösung des Kunden war ein Sensordesign, das bis zu 10 Millivolt pro Volt liefert, wodurch das Signal über die Hintergrundstörungen hinaus angehoben wird und echte Messwerte gewährleistet werden, wenn die Arbeiter diese am dringendsten benötigen. Ebenso erwiesen sich Druckanschlüsse in Standardgröße bei den für künstliche Förderbedingungen typischen niedrigen Arbeitsdrücken als unzureichend und stabilisierten die Messwerte erst ab 3000 PSI. Durch die Vergrößerung des Anschlusses konnte der Sensor zuverlässige Ausgangswerte in Bereichen von bis zu 1000 PSI liefern und damit den tatsächlichen Anforderungen der Anwendung gerecht werden.

Mit über fünfzehn Jahren Dauerbetrieb hat der maßgeschneiderte LPHT-Sensor die Vorteile einer maßgeschneiderten Technik unter Beweis gestellt. Alle Betriebsstörungen waren nicht auf Konstruktionsfehler zurückzuführen, sondern auf eine falsche Handhabung durch das Bedienpersonal. Dies ist ein klarer Beleg dafür, wie robust das Gerät geworden ist, nachdem es perfekt an seine Umgebung angepasst wurde. Die Vorteile liegen auf der Hand: Die Ausfallzeiten sind gesunken, die Kontrolle über künstliche Förderzyklen hat sich verbessert und Wartungsarbeiten sind vorhersehbarer und weniger dringend geworden. Dies sind keine Verkaufsargumente, sondern Erkenntnisse aus den sich wandelnden Anforderungen und Reaktionen der Ingenieure vor Ort.

Aus diesem und ähnlichen Projekten sind eine Reihe von technischen Erkenntnissen hervorgegangen, die weit über den Ölsektor hinausgehen. Luft- und Raumfahrt, Geothermieanlagen sowie chemische Verarbeitungsanlagen stehen vor auffallend ähnlichen Herausforderungen. Hohe Temperaturen, Vibrationen, chemische Einflüsse und Kalibrierungsabweichungen sind universelle Feinde. Die Empfehlung ist eindeutig: Definieren Sie nicht nur die durchschnittlichen Betriebsbedingungen, sondern alle Extreme, die auftreten können. Verstärken Sie die Sensorinnenseiten für mehr Robustheit, passen Sie die Materialien genau an die Belastungen an – sei es lokal oder über den gesamten Sensor hinweg – und legen Sie Wert auf starke, zuverlässige elektrische Ausgänge für nutzbare Daten, unabhängig von der Kabellänge. Kalibrierungsdaten, die in digitaler Form bereitgestellt werden und über Seriennummern online zugänglich sind, vereinfachen nun die Integration in Kontrollnetzwerke und erleichtern die Pflege rückverfolgbarer Leistungsaufzeichnungen.

Ingenieure, die mit der Auswahl von Sensoren für künstliche Hebevorrichtungen oder andere extreme Anwendungen betraut sind, sollten der Versuchung widerstehen, Universalinstrumente für spezielle Umgebungen nachzurüsten. Die Erfahrungen des Kunden in diesem Fall, der mit den technischen Experten von Rhopoint Components zusammengearbeitet hat, unterstreichen den Erfolg eines umgebungsorientierten Designs. Die Zukunft der Messtechnik in extremen Bereichen geht in Richtung Miniaturisierung, digitaler Kalibrierung und vernetzter Daten. Zunächst einmal ist es jedoch wichtig, die Betriebsumgebung richtig zu analysieren.

Die Entwicklung von Produkten für extreme Umgebungen ist eine der Stärken von Rhopoint Components. Leistung und Zuverlässigkeit hängen davon ab, dass alle Risiken erkannt und alle Belastungen berücksichtigt werden, von thermischen Belastungen bis hin zur Signalintegrität. Auf diese Weise werden Sensoren zu echten Wegbereitern für eine sichere, effektive und langfristige Produktion, selbst wenn die Umgebung ihnen aktiv entgegenwirkt.

Um Ihnen die bestmögliche Erfahrung zu bieten, verwenden wir Technologien wie Cookies, um Geräteinformationen zu speichern und/oder darauf zuzugreifen. Wenn Sie diesen Technologien zustimmen, können wir Daten wie das Browserverhalten oder eindeutige IDs auf dieser Website verarbeiten. Wenn Sie nicht zustimmen oder Ihre Zustimmung widerrufen, kann dies bestimmte Merkmale und Funktionen beeinträchtigen.